Станок для изготовления древесной шерсти своими руками. Древесная шерсть

Правильный выбор размеров древесной шерсти имеет большое экономическое и техническое значение. С увеличением толщины строгаемой шерсти возрастает производительность станков и снижается расход электроэнергии. Однако с толщиной шерсти связаны и такие свойства, как эластичность шерсти, прочность, качество поверхности, внешний вид и состояние кромок плит, а также удобоукладываемость шихты при формовании.

Во ВНИИНСМе на древесной шерсти различной толщины (0,5; 0,4; 0,3; 0,1 мм) с постоянной шириной 4,7 мм изготовляли образцы фибролита с разным расходом цемента. В качестве минерализатора применяли хлористый кальций (рис. 30, кривые 1, 2 и 3) и жидкое стекло (кривые 4 и 5).

Результаты этих опытов показали, что для цементного фибролита марок 250, 300, 350 при нормальном расходе цемента прочность не меняется в случае уменьшения толщины шерсти с 0,5 до 0,2 мм. При дальнейшем уменьшении толщины шерсти прочность плит начинает падать ввиду того, что при этом резко увеличивается площадь поверхности древесной шерсти и сокращается, следовательно, количество цемента, приходящегося на единицу площади.

В случае увеличения расхода цемента сверх обычных норм при неизменном расходе шерсти образцы, изготовленные на древесной шерсти с толщиной 0,1-0,2 мм, показывают более высокую прочность в сравнении с образцами, изготовленными на шерсти толщиной более 0,2 мм. Объясняется эго тем, что первые образцы характеризуются более плотной структурой и имеют на единицу объема больше переплетений, чем образцы, изготовленные на толстой шерсти, взятой в том же количестве по весу.

Увеличение толщины шерсти сверх 0,5 мм позволяет уменьшить расход цемента, но при этом резко понижается ее эластичность, а ломкость резко возрастает.

Имеется эффективный путь для увеличения толщины шерсти без увеличения ломкости, заключающийся в уменьшении ее ширины до 1-1,5 мм. В этом случае без потери эластичности древесной шерсти можно увеличить толщину до 0,6-0,7 мм.

Уменьшение ширины шерсти само по себе, как показали опыты, не влияет на прочность, но при этом улучшаются внешний вид и звукопоглощающие свойства плит.

Выбор толщины древесной шерсти определяется также толщиной и объемным весом плит: чем толще прессуемая плита, тем толще может быть древесная шерсть.

Таким образом, при производстве цементного фибролита может быть использована древесная шерсть двух крайних разновидностей:

- а) широкая: с толщиной 0,25-0,45 мм и шириной 4-5 мм;

- б) узкая: с толщиной 0,5-0,7 мм и шириной 1,5-2,5 мм.

В соответствии с ГОСТ 5244-50 древесная шерсть должна удовлетворять следующим требованиям:

- а) содержание шерсти длиной от 200 до 500 мм должно составлять не менее 88%, длиной от 50 до 200 мм - не более 10%. длиной менее 50 мм - не более 2%;

- б) шерсть должна быть чистой, без гнили, коры и посторонних примесей и иметь цвет и запах здоровой древесины;

- в) влажность (абсолютная) шерсти - не более 22%, но для шерсти, изготовляемой непосредственно на фибролитовых заводах для собственных нужд, требования в отношении влажности не нормируются;

- г) шерсть должна иметь форму плоских лент, не скрученных в спираль, без узлов и рвани.

На графиках рис. 31 и 32, заимствованных у Кольмана, приведены данные, важные для расчета производительности станков и определения выхода древесной шерсти, а также количества отходов. На рис. 31 показана зависимость количества отходов (горбыля и мусора) от диаметра елового чурака при строгании его на древесную шерсть, а на рис. 32 показана зависимость производительности станка от диаметра чурака ели.

На горизонтальном импортном древошерстном станке можно одновременно закреплять четыре чурака диаметром до 20 см или 2 чурака диаметром до 40 см. Производительность станка зависит от толщины шерсти, среднего диаметра чураков, породы древесины, ее сучковатости, влажности, от заточки ножей.

Теоретически, как это видно из рис. 32, производительность станка для изготовления древесной шерсти достигает оптимальной величины при таком диаметре чурака, когда могут одновременно действовать все четыре места строгания (кривая 1); при превышении диаметра свыше 20 см производительность резко понижается из-за того, что не используются полностью строгальные устройства, и только при удвоенном диаметре чураков (40 см), который является предельным, достигается снова оптимальная производительность (рис. 32, кривая 2). На практике зависимость производительности древесной шерсти от диаметра чурака выражается не ломаной, а непрерывной кривой. Это объясняется тем, что количество строгаемых чураков часто уменьшается до трех, так как одновременно можно строгать два чурака диаметром меньше 20 см и один-большего диаметра (кривая 3).

При многочасовой работе и расчете средних величин производительности нужно учитывать и время потерь, которые неизбежны при смене чураков, строгальных ножей и гребенок, что не нашло отражения на теоретических кривых рис. 32. При небольших диаметрах чураков потери времени увеличиваются вследствие большего количества заправок. На практике при строгании диаметры чураков всегда смешаны, поэтому нужно ориентироваться не на теоретические кривые 1 и 2, определенные для отдельных групп диаметров, а на кривую 4, характеризующую работу на сортаменте, смешанном по диаметрам.

Рассмотрение кривой 4 позволяет сделать следующие выводы: при диаметрах кругляка от 15 до 40 см производительность станка для древесной шерсти фактически не зависит от диаметра чурака; при среднем диаметре менее 15 см производительность начинает падать.

При замерзании свободной воды, содержащейся в древесине, время строгания и количество отходов повышаются.

Работа станков зависит также и от породы древесины. При строгании березы расход энергии повышается на 25-30% по сравнению со строганием еловой древесины; увеличивается износ станка; срок службы длительных и строгальных ножей уменьшается на 20-30%).

Станки работают нормально при влажности древесины 20-30%. При более высокой влажности забиваются ножи, а при более низкой влажности шерсть ломается, из-за чего образуется много мелочи и мусора, снижающих качество фибролитовых плит (рис. 33). Строгать чурак нужно в направлении роста дерева (снизу вверх). Очень важно правильное размещение и заточка ножей. Делительные ножи следует устанавливать таким образом, чтобы они выступали за плоскость строгального ножа на полуторную толщину древесной шерсти. Резательные ножи должны выступать за плоскость строгальной плиты на 1-5 мм.

Для правильной установки строгальных ножей рекомендуется пользоваться специальными шаблонами.

Смена ножей должна проводиться через каждые 2 часа.

В зависимости от характера движения ножей различают древошерстные станки с прямолинейно-возвратным и вращательным движением (ротационные).

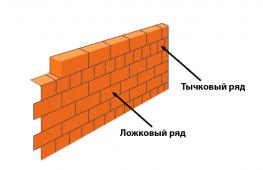

У станков первой группы режущий инструмент устанавливается в ножевую плиту, являющуюся ползуном кривошипного механизма. Комплект режущих инструментов таких станков состоит из набора тонких делительных ножиков, разделенных металлическими прокладками, и одного или нескольких строгальных ножей. Делительные ножики производят продольные надрезы через всю длину чурака, а строгальные ножи снимают слои древесины, равные заданной толщине шерсти.

Станки с прямолинейно-возвратным движением режущих инструментов разделяются на следующие:

- 1) станки с горизонтальным и вертикальным расположением ножевой плиты;

- 2) станки простого и двойного действия; у первого станка за один оборот кривошипа ножевая плита делает один рабочий и один холостой ход, а у другого - оба хода рабочие;

- 3) одно-, двух-, трех и четырехкратные - по количеству снимаемых слоев древесины за один ход;

- 4) одно-, двух-, четырех и восьмиполенные - в зависимости от количества одновременно строгаемых поленьев (чураков);

- 5) правосторонние и левосторонние - в зависимости от расположения привода.

Главный вал 6, на котором насажены два шкива 7 (рабочий и холостой), получает вращение от мотора 8. На другом конце главного вала насажен маховик 9, от него через палец кривошипа 10 и шатун 11 получает возвратно-поступательное движение ножевая плита 12.

В плиту устанавливают два строгальных и комплект делительных ножей. Величина выступа ножей регулируется специальными винтами. Делительные ножи крепятся в ножевой плите двумя затяжными болтами. Направляющие ножевой плиты смазываются от насоса под давлением 50 атм. Насос приводится в действие через цепную передачу от одного из валов подачи.

Четырехполенный станок СД-3 имеет нижеследующие характеристики:

Производительность станка СД-3, по данным НИИДревмаша, составляет при толщине шерсти 0,5 мм и влажности 25% - 2,85 т в смену.

На качество шерсти влияет также продолжительность работы делительных и строгальных ножей. Проведенные Ленинградским филиалом ЦНИИМод опыты показали, что срок работы этих ножей после заточки не должен превышать 3 час. Большое влияние на продолжительность работы делительных ножей оказывает качество стали, из которой они изготовляются, и способ заточки. Надежную высококачественную заточку строгальных ножей можно получить только на хорошо отрегулированных ножеточильных автоматах. Существуют также специальные станки для заточки делительных ножей.

Для расчета производительности Q древошерстных станков можно пользоваться формулой

где l - длина чурака в м;

b - средняя ширина строгания одного чурака в м; для бревен диаметром 120-160 мм равна 0,83 диаметра, а для больших диаметров - 0,81-0,82 диаметра чурака;

S - толщина шерсти в мм;

z - количество устанавливаемых чураков в станке; для станков двойного действия величина z равна 2z 1 , где z 1 - количество чураков, строгаемых во время одного хода ножевой плиты;

а - кратность станка с возвратно-поступательным движением режущих инструментов;

n - число оборотов главного вала в минуту;

Т - продолжительность работы в минутах;

γ - объемный вес строгаемой древесины в кг/м 3 ;

k 1 - коэффициент, учитывающий потерю времени на сумму чураков и равный 0,9-0,95 (в зависимости от толщины шерсти и чурака);

k 2 - коэффициент использования рабочего времени станка;

η - коэффициент, учитывающий полезный выход шерсти после отсева мелочи и мусора.

Коэффициент k 2 зависит от организации работ, технического состояния станка и его обслуживания. Даже при самом лучшем уходе за станком величина простев составляет (в%): регулировка ножей - 1, смена ножей - 1,5-2, устранение засорений - 2-3, технические простои - 0,5, уборка станка и рабочего места - 1-2, итого 6-8%. Следовательно, k 2 =0,92-0,94.

На величину коэффициента k 2 влияет также влажность сырья (чем влажнее сырье, тем коэффициент по абсолютному значению меньше); η колеблется в пределах от 0,75 до 0,85.

Выше уже отмечалась эффективность естественной выдержки древесной шерсти. Так, на Таллинском заводе в случае применения невыдержанной древесины шерсть держат перед использованием 3-4 суток в стогах, в результате чего качество фибролита улучшается. Однако способ этот практически применим только на заводах малой мощности.

Гримме и Фойгт рекомендуют при использовании невыдержанной древесины применять искусственную подсушку древесной шерсти при температуре 110°. Искусственное высушивание древесной шерсти в специальных сушилках с точки зрения локализации экстрактивных веществ менее эффективно, чем естественное выдерживание шерсти, но искусственное высушивание практически легче организовать. Кроме того, он обеспечивает стабильность сырья по влажности, а также более полное прохождение процесса минерализации. Однако древесная шерсть может искусственно подсушиваться лишь до влажности 20-25%. Пересушивание вызывает сильную ломкость шерсти.

Для сушки древесной шерсти могут быть применены камерные или конвейерные сушилки.

При камерной сушке шерсть расстилается на решетке или на решетчатом полу, которые подогреваются снизу трубами парового отопления. Для равномерности сушки и ее ускорения шерсть следует переворачивать. В сушилке подвешиваются вытяжные трубы для отсоса увлажненного воздуха.

Камерные сушилки обладают рядом недостатков: решетчатый пол и трубы забиваются, что задерживает тепло и создает опасность в пожарном отношении; материал сушится неравномерно, имеются трудоемкие операции (шерсть переворачивают вручную).

В конвейерных сушилках шерсть движется на ленточном транспортере слоем толщиной в 200-400 мм. В сушильный канал или в тоннели вентиляторами через калориферы нагнетается воздух, имеющий температуру 60-110° и влажность 20%. Длительность сушки составляет 4-10 мин. Воздух через шерсть должен двигаться со скоростью 0,4-0,6 м/сек. Скорость движения ленты конвейера со слоем шерсти - от 1,2 м/сек. Выходящий из сушилки воздух имеет температуру 40-55° и влажность 60-80%- Производительность конвейерных сушилок от 200 до 1 000 кг сухой шерсти в час. На 1 кг испаряемой влаги расходуется около 2 кг пара.

На рис. 35 показана схема конвейерной сушилки для древесной шерсти. Тоннель имеет длину 19 м. Через люк в одном конце тоннеля шерсть попадает на движущуюся сетчатую ленту. В тоннеле сушилки в направлении, противоположном движению шерсти, циркулирует горячий воздух, нагнетаемый вентиляторами через пластинчатый калорифер. Шерсть на движущейся ленте лежит слоем толщиной 200-250 мм. Для лучшего воздействия теплого воздуха и равномерности просушки шерсть перед подачей ее в тоннель разрыхляется. Доступ холодного воздуха в тоннель через входной и выходной люки тоннеля предупреждают заслонки-фартуки, приподнимаемые движущимся слоем стружки. Металлическая сетчатая лента натянута на шарнирные цепи, перекинутые через два валика со звездочками. Сетчатый транспортер приводится в движение электродвигателем в 1,7 квт. Температура поступающего в тоннель воздуха 73-78°, а отходящего 40°. Среднее давление пара у калорифера 2 атм.

В течение 8-минутной сушки шерсть, имевшая первоначальную влажность 50%, выходит с конечной влажностью 20%. Недостатки этой сушилки: шерсть загружается и выгружается вручную; пол тоннеля засоряется мусором, удаление которого крайне неудобно.

Более совершенная конструкция сушилки показана на рис. 36 В ней воздух нагнетается сверху и распределяется специальной призмой на два потока. Левый поток движется по направлению движения шерсти, а правый - против направления движения. Воздух нагревается калорифером, находящимся в отдельном помещении и обслуживающим несколько сушилок. Транспортер, по которому движется шерсть, состоит из трех ремней шириной до 5 см, к которым прикреплены рейки сечением 7х26 мм. Поступая в сушилку, шерсть попадает под встречный поток горячего воздуха и подсыхает. Под призмой она подсушивается вторым потоком. Охлаждаемый воздух отсасывается вентилятором. Путь горячего воздуха в сушильном канале регулируется поочередным открыванием двух вытяжных отверстий. Загружается сушилка через открытый приемник, расположенный непосредственно у древошерстного станка, таким образом, что шерсть прямо от станка попадает на наклонную деревянную решетку, где она частично очищается от мусора, и уже затем поступает на транспортер сушилки.

Древесная стружка для упаковки (упаковочная древесная шерсть) – это декоративный наполнитель в коробку, применяемый в широком диапазоне сфер производства. Английское название - Wood Wool. Продукт изготавливается на специальном оборудовании из осины, березы, ели, сосны или других пород деревьев (главный критерий при выборе сырья - отсутствие характерных и ощутимых запахов).

Технология производства декоративной упаковочной стружки засекречена. Относится такая шерсть к строганым лесоматериалам. Она экологически чистая, обеспечивает оптимальный уровень передачи тепла, воздухопроницаема, очень хороша в плане эстетической привлекательности и практичности. Обычно имеет светло-коричневый однородный оттенок без вкраплений.

Упаковочную древесную стружку важно не путать с опилками. Первый и второй идентичны по сырью, но различны по технологии изготовления и свойствам. Шерсть она же стружка упаковочная декоративная состоит из длинных и тонких волокон (но имеющих при этом достаточную ширину), обычно имеющих отдельные усредненные параметры длинны в 25-45 (50) см., ширины в 0,3-0,7 см. и толщины - не более 0,4 мм.

Такие показатели обеспечивают легкость материала в сочетании с объемностью, гарантируют впечатляющее влаговпитывание, великолепную воздухопроницаемость. Кроме того, при такой длине волокна съесть древесную шерсть (стружку) практически невозможно. Этим с успехом пользуются зоопарки, животноводческие хозяйства, инкубаторы, зоомагазины и прочие организации, имеющие дело с содержанием животных в замкнуты пространствах. Приятный, мягкий материал (древесный наполнитель) практически без смол, но с легким запахом древесины успешно оказывает успокаивающий эффект на любых живых существ и не приносит им вреда.

В окрашенном виде подобную упаковку можно применять в качестве декораций: снега, земли, искусственной травы. Оформить свою витрину такими волокнами - это значит оказаться на пике современной моды и привлечь внимание весьма обеспеченной аудитории. Оригинально и лаконично окрашенные древесные волоски из шерсти будут оттенять часы, мыло и другие товары ручной работы. Они - идеальный фон для любой подарочной коробки. Благодаря своему особенному строению не расщепляется на мелкие кусочки и хорошо держит форму, практически нет риска засорения высокоточных механизмов. Широко известна практика перевозки в древесной стружке экзотических фруктов и вин.

Фото для ознакомления:

Ввиду объемности материала он поставляется в мешках или спрессованных тюках. Перед использованием его слегка расправляют. Древесная стружка упаковочная (древесная шерсть) как декоративный наполнитель в коробку превосходно держит форму, предохраняет всю поверхность упакованного в тару товара от ударов и тряски.

Подчеркнутое естественное происхождение такой упаковочной стружки - прекрасная возможность поднять уровень продукции до элитного в глазах покупателя, чем успешно пользуются производители вин и сувениров ручной работы. В нее с неизменным успехом помещают алкогольную продукцию, бальзамы, мыло, косметику, оливковое масло. Словом, хрупкие товары, которые требуется доставить из пункта А в пункт Б не повредив. Конечно, они все могут перевозиться в пенополистироле, бумаге, но решение нового уровня - это упаковочная древесная стружка. Открывая упаковку, покупатель сразу увидит уровень заботы о нем. Эстетически привлекательный и не токсичный декоративный наполнитель (стружка упаковочная) - это новый способ развития для профессионала, существенный элемент заботы о потребителе.

Древесная шерсть имеет приятный, но не навязчивый запах, нет необходимости переучивать персонал для работы с ней. Удобно помещающаяся в руках, податливая упаковочная стружка часто применяется даже для набивки мягких игрушек. В последнее время она также стала конкурировать с классическим цветочным материалом - сизалью - за право придавать дополнительную пышность и элегантность цветочным композициям.

Если использовать древесную упаковочную стружку (шерсть) в качестве наполнителя, то она сможет принять любую форму: картонные коробки, деревянные ящики, тубусы, мешки, пакеты, шары, вазы, декоративных элементы. Плюс ее многофункциональности в том, что она сможет заполнить пространство любой формы, надежно фиксируя и предохраняя от влаги помещенный в упаковочную стружку предмет. Плюс - экологическая чистота. Древесные волокна во влажном состоянии легко разлагаются в течение года, в отличие от своих искусственных "собратьев". Это играет на руку компаниям, желающим обрести имидж экологически чистых производителей. Ассоциативный ряд покупателя прост: в природной упаковке (а в этом нет сомнений, так как запах, вид и тактильные ощущения весьма красноречиво об этом говорят) должно быть такое же содержимое.

Словом, древесная стружка упаковочная (древесная шерсть) - это великолепный декоративный наполнитель в коробку со всеми необходимыми оптимальными качествами. Звоните и уточняйте условия поставки у наших менеджеров. Крупных партнеров приглашаем лично удостовериться в качестве товара, приехав по договоренности на наш склад.

Предлагаем древесную шерсть (упаковочную стружку) изготовленную на собственном оборудовании от минимального количества - 0.5 кг.

Древесная шерсть или как ее еще называют упаковочная стружка это экологически чистый упаковочный материал, сделанный из натуральной древесины. В отличии от обычной стружки (или опилок, являющимися лишь отходами производства получающимися при распиловке древесины), древесная шерсть, это специально произведенный упаковочный материал, сделанная на специальном станке с определенными заданными параметрами волокон, толщины, ширины, длины.

Древесная шерсть используется для декоративного оформления, как набивочный и упаковочный материал, при перевозке грузов, требующих бережного ображения. Древесная шерсть также используется при перевозке продуктов питания, например, фруктов. Стружка приятна на ощупь, придает эффектный внешний вид упакованным в нее товарам.

Древесная шерсть состоит из тонких пучков волокон древесины (потому ее и называют древесной шерстью), изогнутых или скрученных для образования путаной массы. Пучки волокон имеют одинаковые размер и толщину и значительную длину, т.к. изготавливается упаковочная стружка на специальных окорочных станках.

Стоимость:

| Кол-во | Цена | Упаковка | Способ доставки |

| 0,5 кг. | 220 руб. | Полипропиленовый мешок | Почта России / ТК |

| 1 кг. | 390 руб./кг. | Полипропиленовый мешок | Почта России / ТК |

| 5 кг. | 295 руб./кг. | Полиэтиленовый мешок / Полипропиленовый мешок | Транспортной компанией |

| 15 кг. | 250 руб./кг. | Спресованный тюк (стянут проволокой), обернут в стрейч-пленку | Транспортной компанией |

| 50 кг. | 200 руб./кг. | Транспортной компанией | |

| 100 кг. | 155 руб./кг. | Тюками (16-22 кг.), обернутыми в стрейч-пленку | Транспортной компанией |

| 200 кг. | 105 руб./кг. | Тюками (16-22 кг.), обернутыми в стрейч-пленку | Транспортной компанией |

Для чего применяется:

- декоративного и сувенирного оформления;

- как упаковочный и набивочный материал (например, для мягких игрушек);

- служит хорошим упаковочным материалом для фруктов;

- как наполнитель для коробок и корзин;

- в натуральном хозяйстве, отлично подходит для подстилки животным;

Всегда в наличии древесная шерсть высшего качества.

Цвет от белого до соломенного. Она замечательно вьется, не темнеет и обладает наиболее привлекательным внешним видом.

Толщина предлагаемой стружки 0,07-0,15 мм, ширина 1,5 - 2 мм, длина не менее 50 мм.

Древесная стружка сделана по ГОСТ 5244-79.

Примерный размер фасовки 1 кг. - 50х30х30 см. (немного спрессованная)

При покупке от 15 кг. стружка продается спрессованными тюками весом 16-22 кг. Размер тюка 60х60х55 см.

В 1 м 3 = 5 тюков (примерный вес 90-110 кг.).

По желанию заказчика стружка может быть изготовлена из липы, березы и из хвойных пород деревьев.

Стружка обладает следующими свойствами:

- плохая теплопроводность;

- воздушно – пропускная способность;

- экологичность;

- возможность сохранения предметов в чистоте.

Древесную шерсть, как правило, хранят в спрессованных тюках или мешках.

Древесная стружка может быть применена и в натуральном хозяйстве, т.к. она обладает прекрасными впитывающими и теплоизоляционными свойствами, то она отлично подходит для подстилки животным: для конюшен, инкубаторов, для собак и др. Обеспечивает комфортные условия содержания, удобство чистки, безопасность. Размер волокон шерсти не дает животным и птицам употреблять ее в пищу, в отличии от опилок.

Древесная шерсть – это особый вид стружки, получаемой в результате строгания древесины.

От других видов стружки шерсть отличается большой длиной (20–50 см) и малой толщиной (0,05–0,5 мм), ширина редко превышает 6 мм.

Более подробную информацию о древесной шерсти, ее характеристиках и применении вы найдете в .

Стремление соответствовать нормам, принятым в ЕС и США, вынуждает российские власти вводить лицензирование многих видов деятельности, однако на древесную шерсть эти требования не распространяются.

Ведь согласно ГОСТ 5244-79, текст которого вы можете найти , этот материал относится к стружке, то есть , поэтому для ее производства не требуется каких-то разрешений или лицензий .

Из чего и как делают данный упаковочный материал

Основным материалом для получения этого продукта является здоровая древесина хвойных и лиственных пород.

Однако есть 3 обязательных условия

, которые позволят отсеять неподходящий материал. должна быть:

Однако есть 3 обязательных условия

, которые позволят отсеять неподходящий материал. должна быть:

- ровной, без изгибов и разделений;

- без сучков;

- влажностью 15–20 %.

Древесный ствол распиливают на чурки длиной 30–50 см, выбирая лишь участки с ровным расположением волокон , так как скрученность или разделение ствола приведет к резкому падению качества готовой стружки.

Из-за изгибов древесины нож не сможет снять тонкий и ровный слой, поэтому длина готового продукта резко сократится. Кроме того, обе поверхности стружки будут покрыты разрывами и задирами, что сделает ее непригодной для любого применения.

Попавший под нож сучок не только прервет ленточку древесной шерсти, но и затупит лезвие инструмента, что негативно повлияет на качество готового продукта.

Очень важна влажность исходного материала . Если в древесине будет слишком много воды, то поверхность стружки будет покрыта задирами и заусенцами, что снизит качество, а значит и цену готового продукта.

Если же исходный материал окажется слишком сухим, то древесная шерсть потеряет свои амортизирующие свойства, став жесткой и хрупкой.

Станки

Принцип работы любого станка для изготовления древесной шерсти одинаков. Вал мощного электродвигателя через кривошипно-шатунный механизм соединен с кареткой, на которой установлены два типа ножей:

- делительные;

- режущие.

Делительные ножи проходят по древесине первыми и надрезают волокна на глубину 0,2–0,5 мм. Расстояние между ножами определяет ширину будущей стружки, поэтому, если позволяет устройство каретки, и есть необходимость, его регулируют.

Режущий нож на каждой каретке только один. Он снимает с заготовки слой древесины заданной толщины, поэтому его тоже регулируют, чтобы менять толщину стружки. Кроме того, оба вида ножей периодически нужно затачивать , иначе они работают менее эффективно и производят стружку низкого качества.

Каретки движутся снизу ножами вверх, а сверху на них укладывают расколотую надвое чурку без коры.

Причем чурка должна быть определенной длины, в зависимости от настроек станка, поэтому сначала чурки или любые другие древесные отходы без коры обрезают по одному размеру, а затем под него подстраивают станок.

После включения каретки начинают двигаться вперед-назад, словно большой рубанок. Когда на станок укладывают заготовку, то ее собственным весом придавливает к каретке, а упоры предотвращают перекос в любую сторону.

Мы подготовили ссылки на сайты компаний, которые производят или продают станки для получения упаковочной стружки, однако не все из них указывают цену на свою продукцию. Поэтому для уточнения стоимости вам необходимо связаться с менеджером компании.

Хранение и транспортировка

После станка готовый материал поступает на транспортер, который доставляет его к прессу . Ведь в исходном состоянии древесная шерсть непригодна ни к хранению, ни к транспортировке из-за слишком большого объема.

Принцип работы пресса заключается в подаче избыточного количества материала, из-за чего не вся стружка может сразу пройти сквозь калиброванное окно.

Принцип работы пресса заключается в подаче избыточного количества материала, из-за чего не вся стружка может сразу пройти сквозь калиброванное окно.

В результате древесная шерсть сжимается и уплотняется, после чего ее нарезают на тюки , которые удобно перетаскивать к месту хранения и грузить на транспорт.

Хранят готовую стружку в проветриваемом закрытом от прямого солнечного света помещении, регулярно проверяя влажность и, при необходимости, увлажняя продукцию. Это особенно важно при длительном хранении, например, пока набирается какой-то минимальный объем.

Ведь пересохшая шерсть теряет упругость, что приводит к снижению ее стоимости и падению спроса на низкокачественный продукт. Очень важна правильная вентиляция , ведь застой воздуха приведет к появлению гнили и плесени, а такой товар очень сложно продать.

В местах хранения готового продукта необходимо тщательно отслеживать температуру спрессованной стружки. Ведь рост температуры говорит о начале процесса гидролиза, то есть распаде целлюлозы на глюкозу и углекислый газ с выделением большого количества тепла.

Неконтролируемый рост температуры может привести к самовоспламенению древесной шерсти. Если она успеет разгореться, то потушить горящий склад с такой стружкой будет очень сложно.

Поэтому места хранения готовой продукции оснащают датчиками температуры и разбрызгивателями , подключенными к водопроводу или пожарному бассейну. Перевозить упакованную древесную шерсть необходимо на машине с закрытым или тентованным кузовом.

Стоимость готового продукта

Цену на древесную шерсть определяет спрос, поэтому важно не только произвести ее, но и найти тех потребителей , которые очень нуждаются в этом продукте. Основные потребители древесной шерсти — это:

- транспортные компании;

- предприятия, производящие хрупкую продукцию;

- зверинцы и фермы, на которых разводят различных животных;

- предприятия, производящие цементно-стружечные плиты (ЦСП).

Для поиска потенциальных клиентов необходимо проводить рекламные кампании в различных форматах.

Кроме того, потенциальный покупатель должен найти там контактные телефоны и адрес электронной почты, по которой он сможет связаться с вами.

Не следует пренебрегать и рекламой в соцсетях

и на различных форумах, особенно специализированных.

Не следует пренебрегать и рекламой в соцсетях

и на различных форумах, особенно специализированных.

Кроме того, есть смысл посетить всех возможных покупателей лично и предложить им образец продукции, а также озвучить желаемую цену.

Если же вы не смогли найти покупателя, или никто из потенциальных клиентов не дал желаемую цену, то можно попробовать производить из древесной шерсти ЦСП, которые проще хранить и легче реализовать. Поэтому перед развертыванием и запуском оборудования, необходимо определить:

- затраты на производство и хранение готового продукта;

- производительность в смену, сутки или месяц, в зависимости от режима работы станка;

- потенциальных покупателей и их потребности как в характеристиках готового продукта, так и в его количестве.

Определяя затраты на производство и хранение продукта, необходимо учитывать стоимость древесины и затраты на ее подготовку . Ведь нельзя спилить дерево и сразу же поместить его в станок. Процесс подготовки выглядит так:

- ствол нужно очистить от коры;

- нарезать на чурки необходимой длины, выбирая для этого ровные участки;

- расколоть готовые чурки на поленья, подходящие по размеру для обработки на станке;

- подвезти готовые чурки к станку.

Все эти операции придется выполнять либо вручную

, для чего потребуется оплатить услуги рабочего, либо с помощью автоматической линии

.

Все эти операции придется выполнять либо вручную

, для чего потребуется оплатить услуги рабочего, либо с помощью автоматической линии

.

Однако даже во втором случае придется платить зарплату оператору, а также оплачивать услуги специалиста по ремонту и настройке оборудования.

Также к расходам необходимо добавить затраты на:

- аренду помещения-склада;

- электроэнергию;

- оплату труда грузчиков и рабочих склада;

- покупку леса;

- амортизацию оборудования, а если начинаете бизнес с нуля, то и на его покупку.

Вычислив затраты на производство и хранение древесной шерсти, приступайте к определению производительности станка, учитывая время, необходимое на отдых персонала и обслуживание оборудования.

Только имея на руках хотя бы предварительные расчеты затрат и производительности, вы сможете обсуждать с потенциальными покупателями стоимость готовой продукции, а также условия ее доставки.

Ведь если покупатель будет готов брать древесную шерсть, упакованную в мешки, то вам придется потратиться и на фасовочную машину. Кроме того, часть покупателей будет готова брать ваш товар только в случае его доставки на место дальнейшей переработки. Все это необходимо учитывать, чтобы правильно назначить цену на свою продукцию.

При доставке древесной шерсти даже на небольшое расстояние возникают расходы на транспорт, погрузку и разгрузку, влияющие на конечную цену также, как и любые другие факторы.

Именно поэтому цена на древесную шерсть колеблется от 50 до 800 рублей за килограмм , ведь ее стоимость зависит от многих операций, которые приходится оплачивать производителю, посреднику или продавцу, перекладывающим свои расходы на плечи конечного покупателя. Кроме того, на стоимость древесной шерсти влияют различные сборы и налоги, список и размер которых отличается в разных регионах.

Как сделать подарочную стружку своими руками?

Если необходимо немного подарочной стружки, то ее можно сделать самому. Для этого потребуется ровная доска толщиной 50 мм из любой древесины, а также:

- металлическая линейка;

- простой карандаш;

- острый сапожный или косой нож для резьбы по дереву;

- острый рубанок;

- столярный верстак.

Доску зажимают в тисках верстака так, чтобы ее бок был параллелен верстаку, затем с помощью линейки и карандаша делают разметку – проводят параллельные полоски с шагом между ними 4–6 мм.

Доску зажимают в тисках верстака так, чтобы ее бок был параллелен верстаку, затем с помощью линейки и карандаша делают разметку – проводят параллельные полоски с шагом между ними 4–6 мм.

По готовым полоскам прорезают древесину на глубину 1–2 мм (зависит от умения и остроты ножа), после чего настраивают рубанок так, чтобы толщина снимаемой стружки соответствовала ожидаемой толщине древесной шерсти.

Подготовив все, начинают плавными ровными движениями строгать доску , двигая рубанок своими руками ровно по ней. Благодаря прорезям из рубанка будет выходить не одна широкая, а много узких стружек. Причем длина этих стружек будет равна длине хода рубанка.

При этом очень важно плавно начинать и заканчивать движение, без рывков и отклонений в стороны. Чем плавней и дальше движется рубанок, и чем острей его лезвие, тем более высокого качества получится древесная шерсть.

После снятия прорезанного слоя древесины снова наносят разметку и заново прорезают, после чего продолжают строгать рубанком.

Видео по теме

Процесс изготовления и подготовки древесной шерсти к хранению и транспортировке показан на видео, снятом одним из производителей соответствующих станков:

Вывод

Бизнес по производству древесной шерсти может быть довольно прибыльным, как и, к примеру, о котором мы рассказывали ранее. Для этого нужно правильно организовать весь процесс и найти рынок сбыта с большим спросом на этот продукт. Ведь такой вид стружки до сих пор востребован в строительстве и транспортной сфере.

Прочитав данную статью, вы узнали:

- каким образом древесину превращают в шерсть;

- как организован этот процесс;

- что необходимо для получения прибыли.

Вконтакте

Древесная шерсть – это особый вид стружки, который отличается:

- большой (десятки см) длиной;

- малой толщиной (десятые доли мм);

- формой (спираль).

Название возникло благодаря схожести этого вида стружки и овечьей шерсти, ведь оба материала представляют собой спирали и различные завитушки , однако встречаются и почти ровные полоски.

Закручивание происходит из-за большой длины стружки и угла наклона ножа, нижняя часть которого идет параллельно древесине, а верхняя часть наклонена под углом 20–45 градусов.

Основной материал для ее изготовления – стволы деревьев хвойных пород без сучков и перекрученной древесины. Если эти условия соблюдены, то на выходе получают пахнущую древесной смолой стружку одинаковой длины и формы с гладкими поверхностями.

Из перекрученной и сучковатой древесины получается шерсть различной длины и формы, с шершавыми и зазубренными поверхностями.

Древесная шерсть – единственный вид стружки, который не является отходами, возникающими при выполнении других операций. Для их получения используют специальное оборудование.

Массово производят с помощью строгальных станков, а вручную древесную шерсть изготавливают с помощью узких лущильных ножей и различных скребков.

Основное отличие древесной шерсти от опилок и стружки в том, что она гораздо меньше цепляется за шерсть животных, а также гораздо хуже впитывает в себя влагу .

Поэтому ее используют в качестве амортизирующей подстилки и не кладут в местах испражнения животных.

Особенно эффективна такая подстилка в клетках и загонах длинношерстных животных, к которым постоянно прилипают опилки, стружки и всякий мусор.

Ограничивает применение древесной шерсти сложность ее получения и высокая цена покупки.

Ведь сделать нужный объем вручную нереально, а даже подержанный станок обойдется в несколько сотен тысяч рублей. Кроме того, для изготовления хорошей стружки потребуется древесина без сучков и с ровным стволом, поэтому ее придется выбирать среди большой массы бревен.

Все это ограничивает применение древесной шерсти в качестве подстилки для домашних животных, птиц и различного скота.

Использование в огороде

Подробнее об использовании древесных отходов в огороде можно прочесть . Сейчас скажем лишь о тех отличиях, которые присущи древесной шерсти.

Ее применение в огороде оправдано лишь в том случае, если сделали большую партию материала, но не смогли реализовать или использовать по назначению. По влиянию на почву она полностью аналогична любым другим древесным отходам, поэтому нужно учитывать закисляющий эффект и вытягивание азота .

Лучше всего древесная шерсть подходит для использования в качестве декоративной мульчи, особенно если покрасить ее натуральными красителями.

Из-за меньшей плотности, чем у стружки или опилок, такая мульча гораздо хуже защищает землю от жары, холода и испарения влаги. Это свойство присуще даже перегнившей древесной шерсти. Кроме того, она не подходит для выращивания рассады и проращивания семян.

Поэтому единственное применение этого материала в огороде – это декоративное мульчирование , улучшающее внешний вид участка и грядок.

Средство розжига Этот продукт обходится гораздо дороже любых опилок и стружек, потому что является не отходом какого-то другого производства, а конечной продукцией .

Во времена Советского Союза в каждом лесхозе или крупном деревообрабатывающем предприятии был установлен хотя бы один станок по производству этого вида стружки. Однако сейчас такого оборудования очень мало, из-за чего даже на низкокачественную шерсть стоимость начинается от 50 рублей за кг .

Цена же хорошего продукта, в котором каждая стружка соответствует требованиям ГОСТ, составляет 300–700 рублей за кг.

Видео по теме

Примеры использования древесной стружки для упаковки подарков и декора можно увидеть на видео:

Вывод

Древесная шерсть – это продукт переработки древесины, который чаще всего используют для упаковки хрупких товаров перед перевозкой. Тем не менее, этот вид стружки можно применить и для других работ. Прочитав эту статью, вы узнали:

- какими качествами обладает древесная стружка;

- где и как ее применяют;

- чем она отличается от других материалов, применяемых для тех же работ.

Вконтакте